Questo articolo fornisce un'introduzione completa ai requisiti del processo di cottura dei circuiti stampati e consigli per il risparmio energetico.Con la sempre più grave crisi energetica globale e il rafforzamento delle normative ambientali, i produttori di PCB hanno avanzato requisiti più elevati per il livello di risparmio energetico delle apparecchiature.La cottura è un processo importante nel processo di produzione di PCB.Le applicazioni frequenti consumano grandi quantità di elettricità.Pertanto, l'aggiornamento delle apparecchiature di cottura per migliorare il risparmio energetico è diventato uno dei modi in cui i produttori di schede PCB possono risparmiare energia e ridurre i costi.

Il processo di cottura attraversa quasi l'intero processo di produzione dei circuiti stampati PCB.Quanto segue ti introdurrà ai requisiti del processo di cottura per la produzione di circuiti stampati PCB.

1. Le fasi del processo necessarie per la cottura delle schede PBC

1. La laminazione, l'esposizione e la doratura nella produzione dei pannelli dello strato interno richiedono l'ingresso nell'essiccatoio per la cottura.

2. La mira, la bordatura e la molatura dopo la laminazione sono necessarie per rimuovere umidità, solvente e stress interno, stabilizzare la struttura e migliorare l'adesione e richiedere un trattamento di cottura.

3. Il rame primario dopo la perforazione deve essere cotto per favorire la stabilità del processo di galvanica.

4. Il pretrattamento, la laminazione, l'esposizione e lo sviluppo nella produzione dello strato esterno richiedono tutti calore di cottura per innescare reazioni chimiche per migliorare le prestazioni del materiale e gli effetti della lavorazione.

5. La stampa, la precottura, l'esposizione e lo sviluppo prima della maschera di saldatura richiedono la cottura per garantire la stabilità e l'adesione del materiale della maschera di saldatura.

6. Il decapaggio e la stampa prima della stampa del testo richiedono la cottura per favorire la reazione chimica e la stabilità del materiale.

7. La cottura dopo il trattamento superficiale dell'OSP è fondamentale per la stabilità e l'adesione dei materiali OSP.

8. Deve essere cotto prima dello stampaggio per garantire l'asciugatura del materiale, migliorare l'adesione con altri materiali e garantire l'effetto dello stampaggio.

9. Prima del test con sonda volante, per evitare falsi positivi e valutazioni errate causate dall'influenza dell'umidità, è necessaria anche la cottura.

10. Il trattamento di cottura prima dell'ispezione FQC serve a impedire che l'umidità sulla superficie o all'interno della scheda PCB renda i risultati del test imprecisi.

2. Il processo di cottura è generalmente diviso in due fasi: cottura ad alta temperatura e cottura a bassa temperatura:

1. La temperatura di cottura ad alta temperatura è generalmente controllata a circa 110°C, e la durata è di circa 1,5-4 ore;

2. La temperatura di cottura a bassa temperatura è generalmente controllata a circa 70°C, e la durata è di 3-16 ore.

3. Durante il processo di cottura del circuito stampato, è necessario utilizzare le seguenti apparecchiature di cottura e asciugatura:

Forno a tunnel verticale a risparmio energetico, linea di produzione di cottura con sollevamento a ciclo completamente automatico, forno a tunnel a infrarossi e altre apparecchiature per forni per circuiti stampati PCB.

Diverse forme di apparecchiature per forno PCB vengono utilizzate per diverse esigenze di cottura, come: tamponamento dei fori della scheda PCB, cottura serigrafica con maschera di saldatura, che richiede operazioni automatizzate di grandi volumi.I forni a tunnel a risparmio energetico vengono spesso utilizzati per risparmiare molta manodopera e risorse materiali ottenendo al tempo stesso un'elevata efficienza.L'operazione di cottura efficiente, l'elevata efficienza termica e il tasso di utilizzo dell'energia, economici ed ecologici, sono ampiamente utilizzati nell'industria dei circuiti stampati per la pre-cottura delle maschere di saldatura e la post-cottura del testo delle schede PCB;in secondo luogo, è più utilizzato per la cottura e l'essiccazione dell'umidità e dello stress interno della scheda PCB.È un forno verticale a circolazione d'aria calda con costi di attrezzatura inferiori, ingombro ridotto e adatto alla cottura flessibile multistrato.

4. Soluzioni per la cottura di circuiti stampati PCB, raccomandazioni sull'attrezzatura del forno:

Per riassumere, è una tendenza inevitabile che i produttori di circuiti stampati abbiano requisiti sempre più elevati per quanto riguarda i livelli di risparmio energetico delle apparecchiature.Si tratta di una direzione molto importante per migliorare i livelli di risparmio energetico, risparmiare sui costi e migliorare l’efficienza produttiva attraverso l’aggiornamento o la sostituzione delle apparecchiature del processo di cottura.I forni a tunnel a risparmio energetico presentano i vantaggi del risparmio energetico, della protezione ambientale e dell'alta efficienza e sono attualmente ampiamente utilizzati.In secondo luogo, i forni a circolazione di aria calda presentano vantaggi unici nelle schede PCB di fascia alta che richiedono una cottura ad alta precisione e pulizia, come le schede portanti IC.Inoltre, hanno anche raggi infrarossi.I forni a tunnel e altre apparecchiature per forni sono attualmente soluzioni di essiccazione e polimerizzazione relativamente mature.

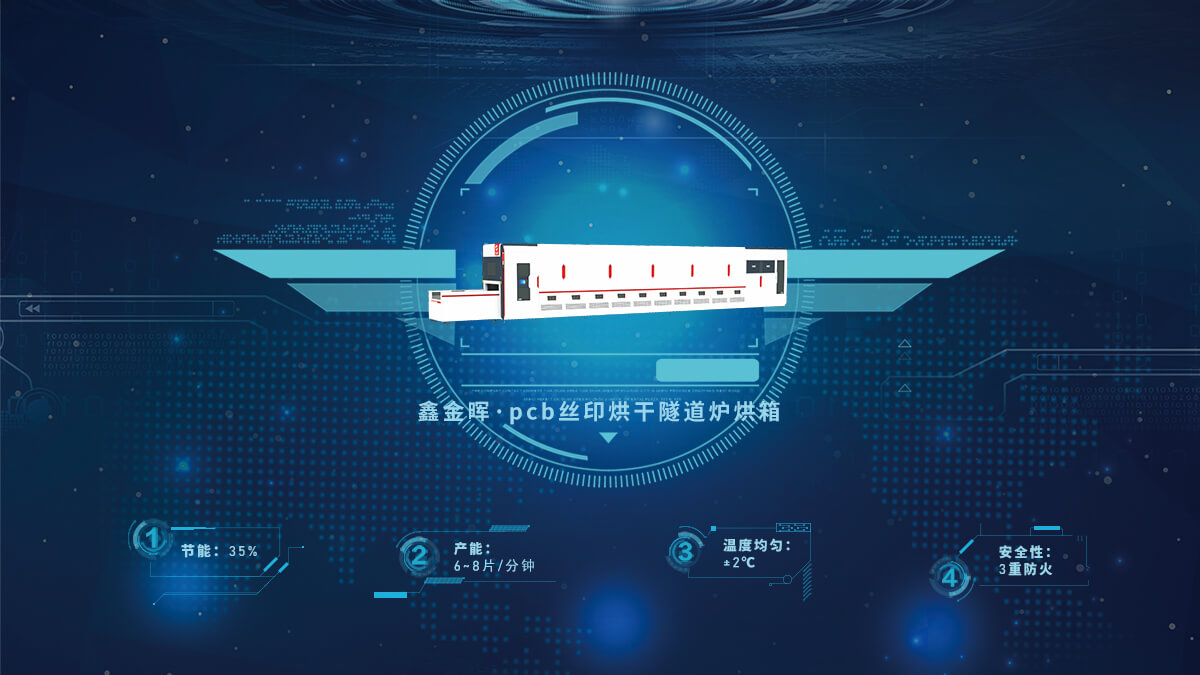

In qualità di leader nel risparmio energetico, Xinjinhui innova continuamente e porta avanti una rivoluzione in termini di efficienza.Nel 2013, l'azienda ha lanciato il forno a tunnel per serigrafia post-cottura del testo PCB di prima generazione, che ha migliorato le prestazioni di risparmio energetico del 20% rispetto alle apparecchiature tradizionali.Nel 2018, l'azienda ha lanciato ulteriormente il forno a tunnel post-cottura per testi PCB di seconda generazione, che ha ottenuto un salto di qualità del 35% in termini di risparmio energetico rispetto alla prima generazione.Nel 2023, con il successo della ricerca e dello sviluppo di numerosi brevetti di invenzione e tecnologie innovative, il livello di risparmio energetico dell'azienda è aumentato fino al 55% rispetto alla prima generazione ed è stato favorito da molte delle 100 principali aziende nel settore PCB industria, compresa Jingwang Electronics.Queste aziende sono state invitate da Xin Jinhui a visitare e comunicare con i pannelli di prova della fabbrica.In futuro, Xinjinhui lancerà anche altre apparecchiature high-tech.Restate sintonizzati e potete anche chiamarci per una consulenza e fissare un appuntamento per visitarci per una comunicazione faccia a faccia.

Orario di pubblicazione: 11 marzo 2024